热轧异型钢的耐腐蚀性能如何

一、热轧异型钢的基本特性

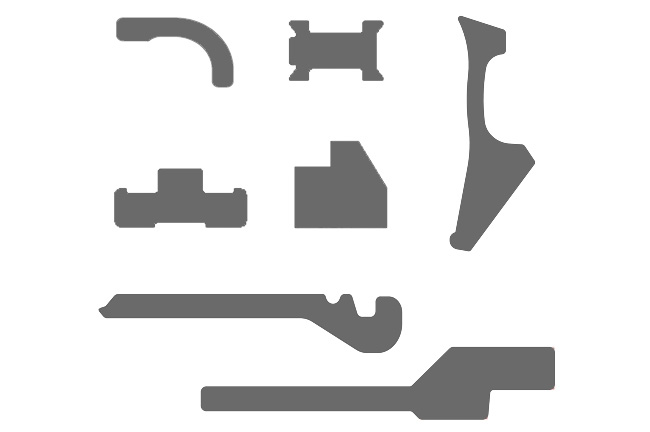

热轧异型钢是指通过热轧工艺生产的具有特殊截面形状的钢材,不同于常见的等边角钢、工字钢、槽钢等标准型钢,其截面形状更为复杂多样。这类钢材广泛应用于建筑结构、机械制造、交通运输、电力工程等领域,因其独特的截面设计能够满足特定的力学性能和功能需求。

热轧工艺是指在再结晶温度以上进行的轧制过程,通常温度在1100-1250℃之间。这一工艺使钢材具有良好的塑性变形能力,能够生产出形状复杂的异型截面。与冷轧相比,热轧钢材表面会形成一层氧化铁皮(俗称"铁鳞"),这对后续的耐腐蚀性能有一定影响。

二、影响热轧异型钢耐腐蚀性能的主要因素

1.材料成分

钢材的化学成分是决定其耐腐蚀性能的基础因素。碳含量增加会降低耐腐蚀性,而添加合金元素如铬、镍、钼、铜等可以显著提高耐蚀能力。普通碳素结构钢的耐腐蚀性能相对较低,而低合金高强度钢由于含有少量合金元素,耐蚀性有所提高。

2.表面氧化层

热轧过程中形成的氧化铁皮结构对耐腐蚀性有双重影响。一方面,致密的氧化层可以起到一定的保护作用;另一方面,如果氧化层不均匀或存在缺陷,反而会成为腐蚀的起始点。热轧后通常需要通过酸洗或机械除鳞去除这层氧化皮。

3.表面粗糙度

热轧钢材表面相对粗糙,这种微观不平整表面会增大与腐蚀介质的接触面积,同时容易积聚水分和污染物,从而加速腐蚀过程。研究表明,表面粗糙度每增加1μm,腐蚀速率可能提高3-5%。