热轧异型钢的焊接工艺注意事项

一、热轧异型钢的基本特性

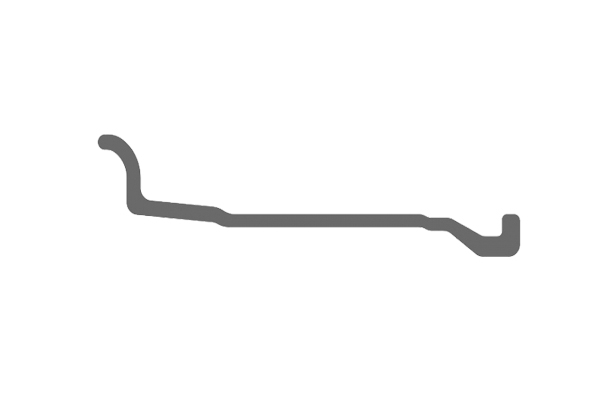

热轧异型钢是通过热轧工艺生产的具有特殊截面形状的钢材,其截面形状不同于普通的工字钢、槽钢等标准型钢。这类钢材在建筑、机械制造、桥梁工程等领域有着广泛应用。由于其特殊的截面形状和热轧工艺特点,热轧异型钢在焊接时需要特别注意以下方面:

材质特性:热轧工艺会使钢材内部产生一定的残余应力,且晶粒结构较为粗大,这些因素都会影响焊接质量。

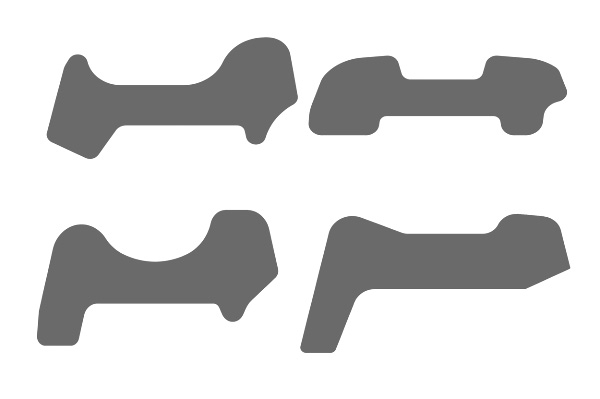

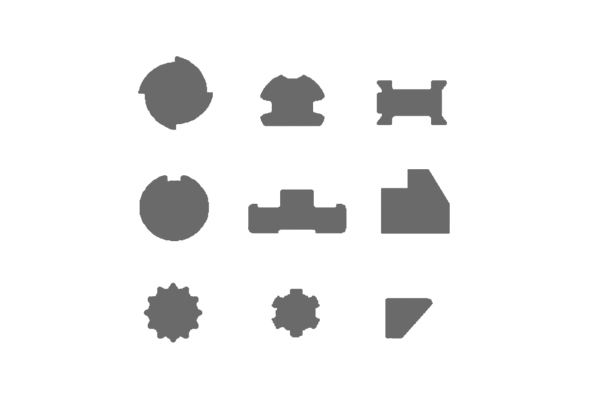

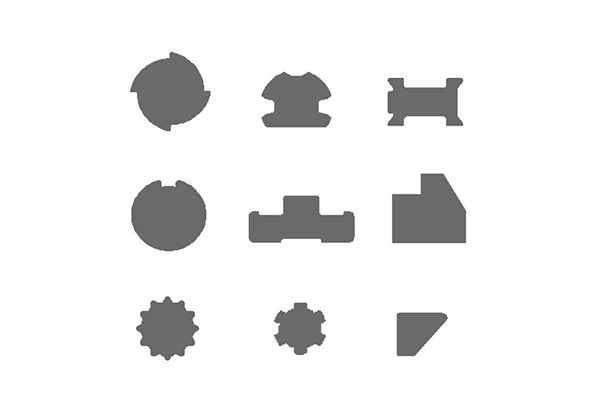

截面复杂性:异型钢的截面形状复杂,焊缝位置多样,需要针对不同部位设计不同的焊接工艺。

尺寸偏差:热轧过程中可能产生的尺寸偏差需要在焊接前进行测量和调整。

二、焊接前的准备工作

1.材料检验与处理

焊接前对热轧异型钢进行严格检验:

检查钢材表面是否有裂纹、夹渣、折叠等缺陷

测量截面尺寸是否符合设计要求

焊接区域及附近至少20mm范围内的铁锈、油污、水分等杂质

对于厚度较大的异型钢,需要进行预热处理,预热温度一般为100-150℃

2.焊接工艺评定

针对特定的热轧异型钢焊接,进行焊接工艺评定试验:

确定合适的焊接方法(手工电弧焊、气体保护焊、埋弧焊等)

确定焊接参数(电流、电压、焊接速度等)

评估焊接接头的力学性能和金相组织

3.接头设计与坡口准备

根据异型钢的截面形状和受力特点设计合理的接头形式:

对接接头、角接接头、T型接头等需根据具体情况选择

坡口角度、间隙等参数需严格按照工艺要求执行

对于厚板异型钢,建议采用双面坡口以减少焊接变形