冷拔异型钢的加工设备需要哪些特殊配置

一、冷拔异型钢加工概述

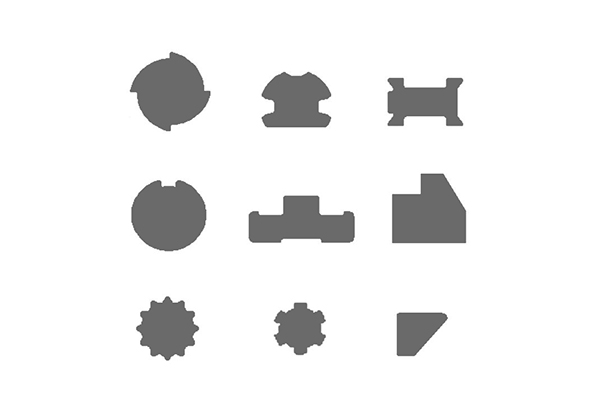

冷拔异型钢是指通过冷拔工艺加工而成的非圆形截面钢材,具有表面光洁、机械性能优良等特点,广泛应用于机械制造、汽车、建筑等领域。与传统圆钢相比,异型钢的加工工艺更为复杂,对设备配置有特殊要求。

冷拔工艺是在常温下将热轧坯料通过模具拉拔,使其截面形状改变、尺寸缩小、长度增加的过程。这一工艺能够显著提高钢材的尺寸精度、表面质量和力学性能,但同时对加工设备提出了更高要求。

二、冷拔异型钢加工设备的核心配置

1.专用拉拔机系统

异型钢冷拔需要配置大吨位、高精度的专用拉拔机,通常需要具备以下特点:

大吨位能力:异型钢拉拔阻力大,一般需要200-1000吨的拉拔力,特殊大截面产品可能需要更高吨位

速度控制:采用变频调速或伺服控制系统,实现0.1-15m/min的无级调速

高刚性机架:采用整体铸造或焊接结构,确保在较大负荷下变形量小于0.1mm/m

自动夹持系统:配备液压或气动夹头,确保拉拔过程中不出现打滑现象

2.特种模具系统

异型钢模具是冷拔工艺的核心部件,需要特殊配置:

多级模具设计:采用3-5道次逐步成型,每道次变形量控制在15%-25%之间

特种模具材料:选用硬质合金(YG8)、高速钢(W18Cr4V)或金刚石涂层模具,硬度需达到HRC85以上

精密导向系统:配置导卫装置确保坯料准确进入模具,导向精度±0.05mm

快速换模机构:采用液压锁紧的模块化设计,换模时间控制在15分钟以内