冷拔异型钢的设计优化有哪些方法

冷拔异型钢作为一种重要的金属材料,广泛应用于机械制造、汽车工业、建筑结构等领域。其设计优化对于提高产品性能、降低成本、增强市场竞争力具有重要意义。

一、材料选择优化

冷拔异型钢的材料选择直接影响其性能和使用寿命。优化材料选择需要考虑以下几个方面:

基础材料性能分析:根据异型钢的使用环境和受力情况,选择合适的基础钢种。普通碳钢、合金钢、不锈钢等各有特点,需综合考虑强度、韧性、耐腐蚀性等指标。

微观组织优化:通过调整化学成分和热处理工艺,优化钢材的微观组织结构。例如,控制晶粒尺寸、第2相分布等,可显著提高材料的综合性能。

成本效益分析:在满足性能要求的前提下,选择性价比较高的材料。考虑原材料价格、加工难易度、使用寿命等因素,进行全生命周期成本评估。

二、截面形状优化

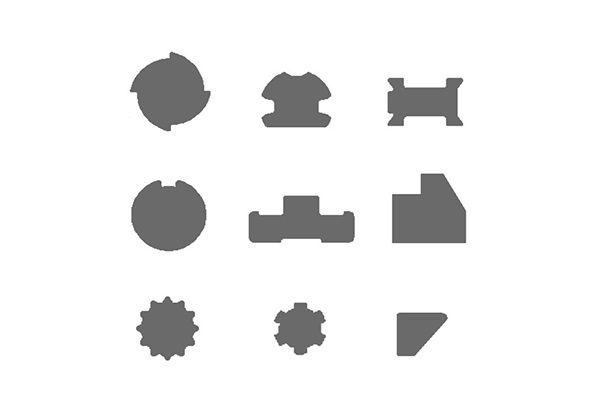

冷拔异型钢的截面形状设计直接影响其力学性能和使用效果。优化方法包括:

力学性能导向设计:根据受力分析,优化截面形状以提高抗弯、抗扭或抗压能力。例如,增加截面惯性矩可提高抗弯刚度,封闭截面比开口截面抗扭性能更好。

有限元分析应用:利用有限元软件模拟不同截面形状在各种载荷下的应力分布,找出设计方案。这种方法可以大幅减少实物试验次数,降低成本。

拓扑优化技术:采用拓扑优化算法,在给定设计空间和约束条件下,自动寻找材料分布方案。这种方法可以产生传统设计难以想到的创新结构。

功能集成设计:考虑异型钢的多功能性,如同时作为结构件和流体通道,或集成安装接口等,提高产品附加值。