热轧异型钢的环保性能是否符合标准

一、热轧异型钢生产工艺概述

热轧异型钢是一种通过高温轧制工艺生产的具有特殊截面形状的钢材产品,广泛应用于建筑、机械制造、交通运输等领域。其生产工艺主要包括以下几个环节:

原料准备:使用钢坯作为原料,通常为连铸坯或初轧坯

加热处理:将钢坯加热至1100-1250℃的高温状态

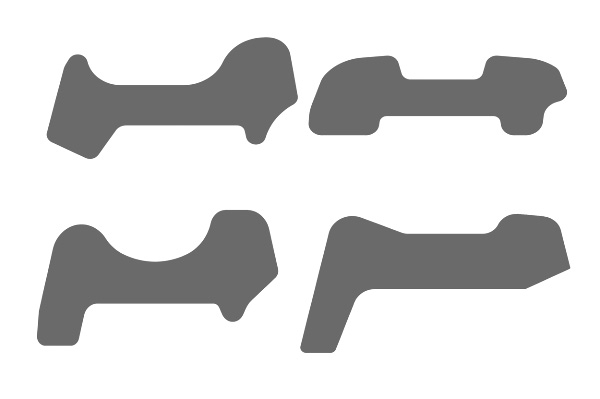

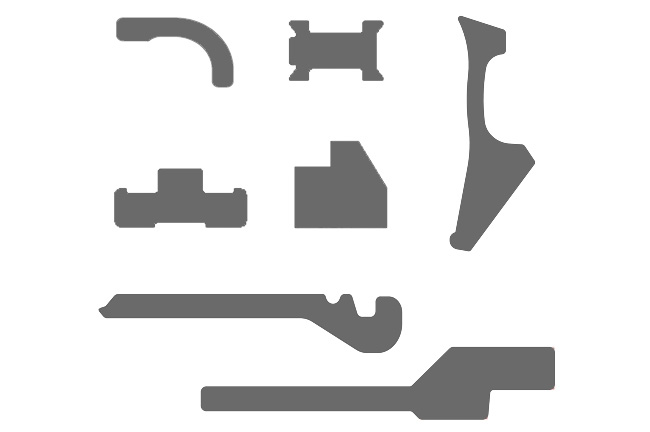

轧制成型:通过多道次轧制使金属变形,形成所需截面形状

冷却处理:采用自然冷却或控制冷却方式

精整加工:包括矫直、切割、检验等工序

在整个生产过程中,环保性能主要体现在能源消耗、废气排放、废水处理、固体废弃物利用等方面。现代钢铁企业通过采用先进技术和设备,已大幅提升了热轧异型钢生产的环境友好性。

二、热轧异型钢环保性能评估

1.能源消耗与碳排放

热轧工艺相比冷轧具有能耗较低的优势,因为高温下金属变形抗力小,所需轧制力较小。现代热轧生产线通过以下措施进一步降低能耗:

采用蓄热式加热炉,热效率可达70%以上

实施余热回收系统,利用烟气余热预热空气或产生蒸汽

优化轧制工艺参数,减少轧制道次

使用电机和变频技术降低电力消耗

2.废气排放控制

热轧生产中的主要废气来源包括加热炉燃烧废气、轧制过程产生的氧化铁皮粉尘等。环保措施包括:

烟气脱硫脱硝:采用石灰石-石膏法、SCR/SNCR等技术,使SO₂排放<50mg/m³,NOx排放<100mg/m³

除尘系统:配置布袋除尘器或电除尘器,颗粒物排放<10mg/m³

VOCs治理:对轧制油雾进行收集处理,满足《大气污染物综合排放标准》

这些指标均达到或优于《钢铁工业大气污染物排放标准》(GB28664-2012)的要求。