异型钢的材质选择对成本影响大吗

异型钢作为截面形状非标准的钢材产品,广泛应用于建筑、机械制造、汽车、轨道交通等领域,其材质选择不仅决定了产品的性能是否满足使用需求,更是影响总成本的核心因素之一。从原材料采购到加工制造,再到后期维护与生命周期结束,材质选择的蝴蝶效应贯穿始终,对成本的影响远超直观的原料价格差异。

加工工艺成本:材质决定工艺复杂度

材质的物理化学特性直接影响加工难度,进而推高或降低工艺成本:

可加工性差异:普通碳钢易切割、焊接,采用常规设备即可完成,加工费约1000-2000元/吨;而不锈钢导热性差,焊接时易产生热裂纹,需使用氩弧焊等特种工艺,加工费升至3000-5000元/吨;高硬度合金钢(如40Cr)切削时刀具磨损快,需使用硬质合金刀具,切削速度降低30%,加工时间延长,成本增加20%-30%。

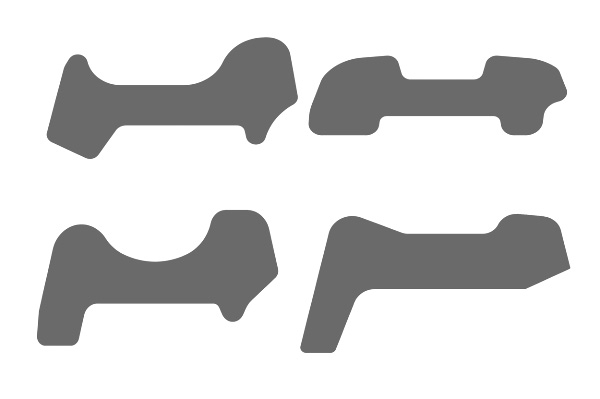

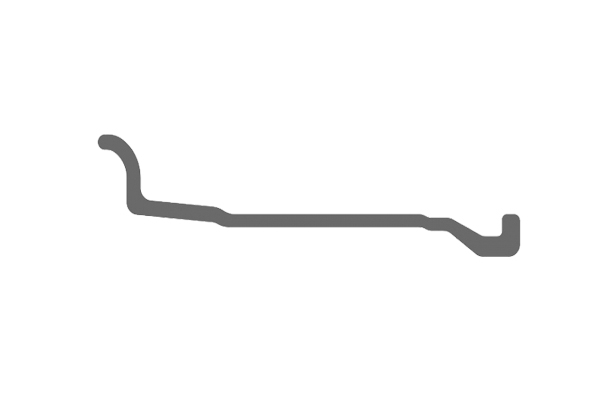

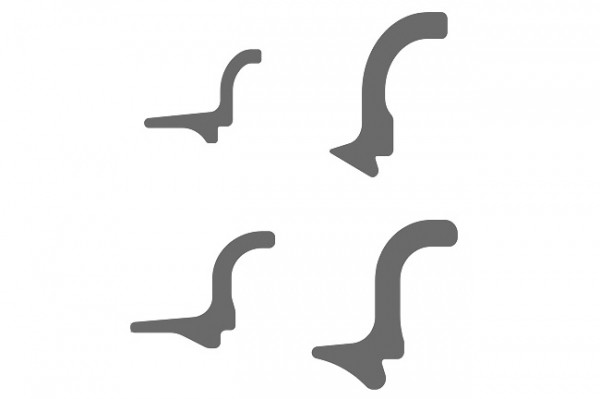

成型难度:异型钢的截面复杂,如冷弯异型钢对材质的延展性要求高。若选用脆性较大的低质钢材,冷弯时易开裂,需增加退火处理工序,每吨成本额外增加500-800元。

以汽车底盘异型钢为例,采用高强度低合金钢(HSLA)替代普通碳钢,虽原料贵15%,但强度提升后可减薄截面厚度(减少10%-15%的材料用量),且焊接工艺成熟,综合加工成本反而降低5%左右。